Производство

Технология производства. ПВХ окна, ПВХ профильТехнология производства. ПВХ окна, ПВХ профиль

Спрос на ПВХ конструкции постоянно растет. Этому способствует два фактора. Первый - необходимость замены старых деревянных окон на современные энергоэффективные. Второй - широкомасштабное жилое строительство. Как следствие, увеличивается количество компаний, работающих в этой сфере. В России, например, число компаний-производителей и продавцов пластиковых окон составляет на сегодняшний день более 10000.

Такие стремительные темпы роста отрасли способствуют привлечению все большего количества производителей оконных систем. В условиях высокой конкурентности рынка на первое место выходит качество продукции. А оно определяется соблюдением технологии изготовления оконных систем из ПВХ.

Прежде всего, при производстве необходимо руководствоваться регулирующими документами и нормативами. Это два основных ГОСТа:

Спрос на ПВХ конструкции постоянно растет. Этому способствует два фактора. Первый - необходимость замены старых деревянных окон на современные энергоэффективные. Второй - широкомасштабное жилое строительство. Как следствие, увеличивается количество компаний, работающих в этой сфере. В России, например, число компаний-производителей и продавцов пластиковых окон составляет на сегодняшний день более 10000.

Такие стремительные темпы роста отрасли способствуют привлечению все большего количества производителей оконных систем. В условиях высокой конкурентности рынка на первое место выходит качество продукции. А оно определяется соблюдением технологии изготовления оконных систем из ПВХ.

Прежде всего, при производстве необходимо руководствоваться регулирующими документами и нормативами. Это два основных ГОСТа:

- ГОСТ 30674-99 «Блоки оконные из поливинилхлоридных профилей. Технические условия»;

- ГОСТ 23166-99 «Блоки оконные. Общие технические условия».

Как известно, светопрозрачная конструкция состоит из трех основных компонентов:

- профиль (или рама),

- стеклопакет

- фурнитура (комплекс механизмов по открыванию /закрыванию окна).

Таким образом, изготовление светопрозрачных ПВХ-конструкций – это сложный технологический процесс, включающий в себя производство профиля, стеклопакета, фурнитуры и конечную сборку конструкций.

ПВХ Профиль

Это основа оконной конструкции. Изначально готовится смесь. Помимо основного ПВХ-компонента, как правило, в нее входят модификатор прочности (придающий пластичность и морозостойкость), стабилизаторы и смазки (для реализации процесса экструзии), гидрофобный мел (для прочности изделия), диоксид титана (в качестве красителя для светостойкости) и различные вспомогательные добавки (антипирены, пластификаторы и т.д.).

Это основа оконной конструкции. Изначально готовится смесь. Помимо основного ПВХ-компонента, как правило, в нее входят модификатор прочности (придающий пластичность и морозостойкость), стабилизаторы и смазки (для реализации процесса экструзии), гидрофобный мел (для прочности изделия), диоксид титана (в качестве красителя для светостойкости) и различные вспомогательные добавки (антипирены, пластификаторы и т.д.).

Соотношение этих компонентов определяет физико-механические характеристики профиля. Каждая фирма имеет свою уникальную рецептуру материала. Например, профильные системы Winbau и Tepla которые предлагает Наша компания идеально подходят по самым высоким запросам к качеству. Специалисты компании вниательно изучили подобрали оптимальное предложение, учитывающее особенности нашего климата: резкие перепады температур и холодные зимы.

Базовый элемент для производства ПВХ-профиля - экструдер. Он бывает различных типов - одношнековый, двухшнековый, многошнековый или дисковый. При изготовлении оконных ПВХ-профилей чаще всего используют экструдеры второго вида.

В стандартном двухшнековом экструдере технологический процесс идет следующим образом. Сначала смесь захватывается, и за счет трения (и теплопередачи) осуществляется её предварительный разогрев. Затем при интенсивных сдвиговых деформациях материал пластифицируется. Точная подача сырья реализуется с помощью дозатора (как правило, с дозирующим шнеком). Оптимальная пластификация идет при температуре 180-200ºС (давление – 150-300 бар). В зоне дегазации из пластифицированного (агломерированного) материала удаляются газообразные продукты, в том числе и захваченный воздух. Для этого между витками шнеков имеется большое пустое пространство.

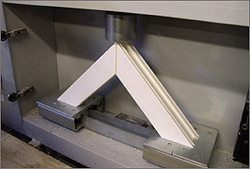

Далее материал продавливается через фильеру, где расплаву полимера придается форма.

Заключительный этап изготовления ПВХ-профилей происходит в калибраторе. Он состоит из двух модулей – сухого и влажного. В первом выходящая из экструдера масса подвергается формовке и первоначальному охлаждению. На начальных 50-100 мм профилю придается нужная форма. После чего, за счет специальных водяных каналов от внутренних поверхностей изделий, отводится тепло. Для современных сухих калибраторов характерны продольные охлаждающие каналы, последовательная схема охлаждения, система быстрой замены и центрирования калибраторов, минимальное число подводов воды и вакуума.

Окончательное охлаждение осуществляется во влажном модуле, где профиль целиком орошается водой.

Таким образом, изготовление профиля – это довольно технологичное производство.

Один из важнейших этапов в технологической цепочке производства ПВХ-профиля - его окраска. Различают четыре способа окрашивания:

- коэкструзия;

- окрашивание в массе;

- ламинирование;

- лакирование.

Первые два способа применяются в процессе изготовления профиля. Коэкструзия – это совместная экструзия ПВХ и плексигласа. Окрашивание в массе происходит на самых ранних этапах производства путем добавления в исходную смесь цветовых пигментов (в дальнейшем полученные изделия, как правило, ламинируют). Ламинирование относится к заключительной стадии изготовления профиля. На материал наклеиваются прочные пленки, устойчивые к климатическим воздействиям. Покрытие изделий акриловым лаком называется лакированием.

Далее следуют резка, упаковка и транспортировка готовой продукции компаниям-переработчикам (непосредственным сборщикам оконных конструкций).

Стеклопакет

Процесс производства другой оконной составляющей - стеклопакета - достаточно трудоемок и требует использования современного оборудования.

Сначала на специальных столах, покрытых плотной тканью, осуществляется резка стекла. Потом отмеряются дистанционные рамки, необходимые для создания остова стеклопакета. Они изготавливаются в основном из алюминия.

Стекло необходимо помыть и очистить (так как после герметизации внутренняя часть стеклопакета будет недоступна). Это делается с применением машин (посредством щеток). Затем внутрь перфорированных дистанционных рамок засыпается осушитель (влагопоглотитель) для абсорбции воды. Он представляет собой молекулярные сита, силикагель или смесь этих веществ. Следующим этапом идет сборка дистанционного контура. Рамки ручным способом соединяют между собой уголками. После чего наносится первичный слой герметизации (бутиловый шнур, жидкий бутил и т.п.).

Стекло необходимо помыть и очистить (так как после герметизации внутренняя часть стеклопакета будет недоступна). Это делается с применением машин (посредством щеток). Затем внутрь перфорированных дистанционных рамок засыпается осушитель (влагопоглотитель) для абсорбции воды. Он представляет собой молекулярные сита, силикагель или смесь этих веществ. Следующим этапом идет сборка дистанционного контура. Рамки ручным способом соединяют между собой уголками. После чего наносится первичный слой герметизации (бутиловый шнур, жидкий бутил и т.п.).

Далее следует сборка стеклопакета. На дистанционный контур с двух сторон наклеивается стекло. И на столе для опрессовки комплектующей происходит обжим полученной конструкции (для придания герметичности и необходимой толщины). Заключительная фаза производства – нанесение на торец собранной конструкции вторичного слоя герметизации (силикона, полисульфидного двухкомпонентного герметика и т.п.) и сушка изделий.

Как правило, готовый качественный стеклопакет имеет непрерывный первичный слой герметизации. Внутри дистанционного контура изделия не должно быть наплывов герметика, в межстекольном пространстве - пыли.

Она изготовляется из высококачественной, специально упрочненной стали с использованием автоматических литейных машин. На участках гальванической обработки наносится антикоррозийное покрытие. По словам специалистов, в основном именно качество защитного слоя фурнитуры определяет срок её службы. Например, изделия турецкой компании VORNE имеют трехслойное покрытие. По новой щелочно-цинковой технологии сначала наносится цинк, затем трехвалентный хром, после этого фурнитура окрашивается лаком. Большое внимание уделяют производители контролю качества продукции. В частности, при изготовлении фурнитуры MACO (Германия) сначала проверяется приходящее сырье (поверхность стали, ее толщина, анализируется химический состав). Затем в процессе производства на каждом его этапе через каждые 15 минут делается случайная выборка полуфабрикатов, проводится их осмотр, замеряются геометрические параметры, проводится контроль качества покрытия.

Стандартный комплект состоит из петель, ручек, ограничителей, предохранителей, фиксаторов, поворотно-откидных механизмов (в качестве крепежных силовых элементов должны использоваться непластмассовые детали). Вместе с ним сборщику оконных конструкций поставляется руководство по монтажу фурнитуры. При её установке учитываются вес, размеры открывающихся/закрывающихся элементов изделий, принимаются во внимание указываемые поставщиком допустимые нагрузки. Отверстия под поворотные нижние и верхние петли просверливают с помощью дрели (размером сверла около 0,7 диаметра шурупа). Расстояние между ними и точками запирания должно быть менее 700-800 мм. Крепление петель производят саморезами из нержавеющей стали через две стенки ПВХ-профиля (толщиной не менее 4,5 мм). Другой вариант – через одну поверхность и армирующий усилитель. Причем если масса створок более 60 кг, для повышения прочности крепления используются усилительные элементы. В частности, фурнитура MACO способна выдержать створку весом до 130 кг.

Специалисты рекомендуют использовать изделия, имеющие регулирующие петли, механизмы поворотно-откидного открывания/закрывания, снабженные устройствами как щелевого проветривания, так и с настройкой угла открывания. Желательно, чтобы фурнитура обладала предохранителями и фиксаторами от случайного раскрывания. Надежная фурнитура обеспечивает более 20 000 циклов открывания /закрывания.

Окно в современном мире справляется с множеством функций , таки как теплоснабжение , вентиляция, а также надежная защита от летающих насекомых. Москитные сетки стали важным атрибутом современного дома, без которого порой просто нельзя обойтись. Поэтому важно выбрать надежного производителя москитных сеток и комплектующих.

Окно в современном мире справляется с множеством функций , таки как теплоснабжение , вентиляция, а также надежная защита от летающих насекомых. Москитные сетки стали важным атрибутом современного дома, без которого порой просто нельзя обойтись. Поэтому важно выбрать надежного производителя москитных сеток и комплектующих.

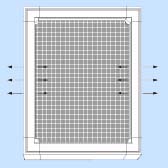

Мы предлагает множество решений для защиты оконных проемов. Наиболее популярным является москитная сетка в пластиковой рамке. Такая конструкция очень проста в установке и эксплуатации, но и к ней существуют свои требования.

Главное из них - это жесткость рамочного профиля. Это необходимо для того, чтобы полотно не втягивало бока рамы внутрь.

А также немало важным является упругость профиля, которая обеспечивает туго натянутое полотно противомоскитной сетки.

Мы решает вопрос жесткости благодаря оптимальному сечению профиля 11х25 мм и заложенного при прокате профилей наружного изгиба, который противодействует усилию сеточного полотна на втягивание периметра рамки.

Все это обеспечивает москитную сетку ровно натянутым полотном длительное время.

Высокая прочность катаного профиля -результат использования специального алюминиевого сплава.

Различные варианты крепежа позволяют с легкостью решить вопрос монтажа противомоскитной сетки в любой тип окна.